Presspiduri painutusmasin teostab peamiselt plaadi sirgjoonelist painutamist. Lihtsaid vorme ja töötlemisseadmeid kasutades saab metalllehte pressida teatud geomeetrilise kujuga, samuti saab seda töödelda venitamise, stantsimise, mulgustamise ja lainepapi pressimise teel. Tegelikus tootmises kasutatakse CNC-pidurimasinat peamiselt metallkarpide, karpide kestade, U-kujuliste talade ja ristkülikute erinevate geomeetriliste kujundite painutamiseks. Selle töötlemise eelisteks on kõrge painde sirgus, hambajälgede puudumine, koorumine, kortsude puudumine jne.

CNC-painutusmasinate tootmistehnoloogia pideva arenguga on enamik lehtmetalli tootvaid ettevõtteid üha enam eelistanud selle eeliseid, nagu kõrge positsioneerimistäpsus, mugavus, null-aktiivsuse häirete kompenseerimine ja töödeldud toodete hea konsistents. Piiratud soovide korral on aga painutusmasina paremaks kasutamiseks ning selle funktsioonidele ja eelistele täieliku mängu andmine muutunud probleemiks, millele CNC presspiduriga painutuspinki kasutavad tootjad tähelepanu pööravad ja mis tuleb kiiresti lahendada. Pikaajalise tootmis- ja kasutusprotsessi käigus on Zhongrui tõhusalt laiendanud painutusmasina funktsioone ja kogunud kogemusi abitööriistade lisamise, olemasolevate vormide ümberkujundamise ja saidi paindliku kasutamise kaudu. See artikkel toob näitena Zhongrui CNC-pidurdusmasina DA66T ja tutvustab üksikasjalikult selle kasutamise oskusi.

Lisage abitööriistad

Kui soovite muuta presspiduri tööpinki paindlikuks ja hõlpsasti kasutatavaks, on abitööriistade lisamine hädavajalik. Abitööriistade arvu suurendamine ei saa mitte ainult laiendada CNC-painutuspinkide töötlemisvahemikku, vaid ka parandada töötlemise efektiivsust.

1) Üleminekuplaat (abiga keskmine plaat kiireks vormimiseks)

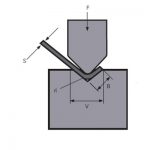

Painutusmasina avanemiskõrgus viitab kaugusele ülemise ja alumise töölaua vahel. Kuna CNC-painutusmasinal DA66T on suurem avanemiskõrgus, kaaluge töötlemisvahemiku laiendamiseks suure ava kasutamist. Nagu on näidatud joonisel 1, võib esialgsele üleminekuplaadile teise üleminekuplaadi lisamine suurendada detaili külgmise paindekõrgust (kuni 85 mm), nii et saab teostada sügavamat töötlemist kõrgemate külgmiste painutuste servadega. Isetehtud üleminekuplaadiga saab kohandada üleminekuplaadi laiust vastavalt teie tavapärastele osadele ja see sobib kõige paremini väikese laiusega detailide töötlemiseks, mille mõlemal küljel on suurem painutusserv.

2) Esipaneeli nurk

Nagu on näidatud joonisel 2, on masina esiosa varustatud nurgaga, kuhu saab paigutada väikseid osi ja lühendada osade võtmise aega. Samal ajal on paigaldatud väike töölaud, mis hõlbustab pisikeste toorikute töötlemist ja kogumist.

Kasutage vormi täielikult ära

CNC presspiduri painutusmasina kasutamine tugineb peamiselt ülemisele ja alumisele vormile. Kui valuvormide arv on väike ja rakendus ei ole paindlik, on tööpinkide töötlemisulatus oluliselt piiratud. Seetõttu on fikseeritud tingimustes probleem, millele iga tööpinkide kasutaja peab mõtlema, kuidas olemasoleva vormi funktsiooni optimeeritud kombineerimise ja osalise teisendamise kaudu maksimeerida. Järgmine on laiendusfunktsioon, mida kasutame CNC-painutusmasina vormi muutmisel Sissejuhatus.

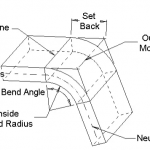

1) Ülemine matriitsi lihvimisots R

Kui ülemist matriitsi kasutatakse pikka aega, muutub selle otsa kulumine ebaregulaarselt. Vormi kõrgus muutub ja painde täpsust ei saa garanteerida. Lihvimise, otsiku R korrigeerimise ja suurema V-kujulise soonega sobitamise abil saab paksud plaadid voltida. See pikendab vormi kasutusiga.

2) Tasanduse saavutamiseks vaheta vanaraua vorme

Komposiitpainutusvormi puudumisel on näiteks surnud serva vajutamise vormimisprobleemi lahendamine. Surnud serv on painutatud kuju, milles kaks kihti kattuvad üksteisega, ja seda kasutatakse tavaliselt tugevdamiseks. Üldjuhul üle 2 mm plaadil peaaegu puuduvad pressitud surnud servad. Surnud serv tuleb moodustada liitpainutusvormi abil ja see tuleb moodustamiseks jagada rohkem kui kaheks protsessiks.

Tavaliselt kasutatav meetod on kombineeritud painutusvormi kasutamine, nagu on näidatud joonisel 3. Esimeses etapis volditakse materjal 30° ja teises etapis asetatakse 30° paindenurk painde nurga ette. liitvorm ja materjal volditakse surnud servaks. Kuid meil ei ole komposiitpainutusvormi, vaid ainult 30° teravnurga painutusstantsi. Täitke komposiitpainutusvormi esimene samm olemasoleva vormiga ja teine samm võib leida ainult teise meetodi. Teises etapis on ülemine ja alumine vorm mõlemad tasased. Pärast analüüsi saab tasapinnalise osana kasutada olemasoleva kahekordse v-soonega alumise vormi keskmist osa ja ülemine vorm otsib tasapinda. Võtke välja olemasolev praagitud ülemine vorm ja lihvige noa serv tasaseks, lahendades sellega surnud serva pressimisprobleemi.

Selle modifitseeritud vormide komplekti kasutades saab ka lamedamaks muuta. Tegeliku töötlemise käigus teevad tööpinkide operaatorid mõnikord vigu, sealhulgas painutavad servi või painutavad mõõtmeid, mis ei ole võrdsed. Juhul, kui detaili pinnanõuded ei ole kõrged, on kahju detaili vanarauaks jätta, vaid painutusserv tasaseks lüüa. Knockout on väga töömahukas, kuid seda saab ülaltoodud vormikombinatsiooni abil hõlpsasti tasandada. Osasid saab hõlpsasti käsitsi ülemise ja alumise vormi külge vajutada ning seejärel CNC-painutusmasinaga osad tasaseks teha.

Oskused töö ajal

1) Painutusstantside ja materjalide töötlemine

Plaani koostamisel tuleks arvestada järgmiste teguritega:

a. Asetage kokku sama paksusega materjalid;

b. Asetage sama mudeli vormid kokku;

c. Sarnase kujuga vormid asetatakse kokku.

See võib vähendada hallituse vahetamise aega ja sagedust.

2) Kitsaste ja väikeste osade ristnurkne positsioneerimine

Kui painutusosa on kitsas ja pikk, ei ole seda lihtne leida. Töötlemise ajal juhtub sageli, et otsustusjärgset positsioneerimist ja painutatud osa on lihtne kallutada. Seetõttu liimitakse vorm joonisel 4 kasutatud meetodil alumise vormi külge, et tagada täisnurk. Niimoodi painutades pole detaili kerge kallutada.

3) Kolmnurksete osade painutamine

Kui painduvad osad on painutatud, ei ole terava nurga all olevaid osi lihtne tagumise reegli lähedal olla. Üldiselt, kui väikseim mõõde L ≤10 mm vahetult tagumise reegli puhul, tuleks kaaluda positsioneerimisseadet. Tegelikus töös on disaini ja protsessi lihtne tähelepanuta jätta ning selliseid probleeme tuleb sageli ette. Töötlemisel tehakse vastavalt detaili suurusele kindlaks, et üks detail on joondatud painutusvormiga ja topelttükk on joondatud aluspinnaga.

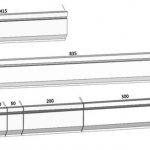

4) Lisa õhuke plaat R

Klientide erinevate vajaduste tõttu on ka painutusserva nõutav R väärtus erinev. Töötlemisprotsessis osade puhul, mis ei nõua suurt mõõtmete täpsust, kasutage tugiplaati R väärtuse suurendamiseks, et pärast painutamist oleks võimalik saada vajalik R väärtus. Vastavalt projekteerimisnõuetele viitab R V ja sisemise R vahelisele suhtele, et valida plaadi paksus ja voltida see joonisel 5 näidatud kujule. Kasutamisel kasutage ülemise vormi kinnitamiseks klambrit. Seda meetodit on lihtne kasutada ja seda saab kasutada mitmes kihis.

5) Üks osa ja mitu vormiseadet

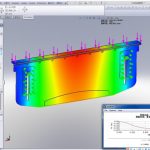

Zhongrui kasutas demonstratsiooniks 2 hüdrosilindriga CNC painutuspinki DA66T. Proovisin joonisel 6 näidatud mitme vormi seadistust, st sama mudeli ülemine ja alumine vorm paigaldatakse sektsioonide kaupa korraga, mis võib lõpetada kogu detaili mitme painde töötlemise, vähendades vormi paigaldamise aega ja osade korduv käsitsemine. Praeguseks on turule ilmunud võrdse kõrgusega painutav ülemine stants. Ülemise vormi kõrgus on kõik ühtlane ning samal laual saab kasutada ka erineva kujuga vorme. Nii on võimalik teostada erinevate vormide segmentpainutamist.

6) Tüüpiliste osade programmikirjed

Pärast tüüpiliste osade töötlemist tuleks töötlemisparameetrid õigeaegselt salvestada ja programm tuleks salvestada painutusmasina hoiuruumi koos detaili joonise numbriga, et seda saaks tulevikus uuesti kasutada, vähendades oluliselt seeriat. ettevalmistustest enne painutamist. Samuti saate teha tabeli, mis sisaldab detaili nime, joonise numbri, graafika, materjali ja paindeparameetrite konkreetseid seadistusi. Laud on jagatud terasplaatideks, alumiiniumplaatideks ja roostevabast terasest plaatideks. Iga tüüpi eristab materjali paksus. Tüüpiliste osade leidmiseks kuluv aeg väheneb. Protsessikaardiga kombineerituna on see väga täielik töötlemisjuhend. Isegi uued vähese kogemusega töötajad saavad osade töötlemise viipasid järgida.

7) Vormi pikkus ei ole osade kaupa painutamiseks piisav

Kohapealsel töötlemisel juhtub sageli, et vormi pikkus on väiksem kui painutusserv. Kuna paljud spetsiaalsed vormid määratakse kindlaks fikseeritud toodete kasutamise järgi, kasutatakse segmenteeritud painutamise meetodit, kui vormi pikkus on väiksem kui painutusserv. Kui vormi pikkus on paindeserva lähedal, rebige serv paindeservaga risti ja murrake painutusserv osade kaupa vajaliku suuruseni. Joonis fig 7a on painutatud osa vasak pool ja joonis fig 7b on painutatud osa parem pool.

8) Kasutage tagumise gabariidi tihvti asendisse

Kui painutatud osa suurus on suur ja positsioneerimiseks kasutatakse tagumist mõõturit, vajuvad osad sageli oma raskuse tõttu, käeshoitav osa on lühike ja operaatoril ei ole lihtne töödeldavat detaili käes hoida. Osade taseme tagamiseks tuleb tagumise reegli juurde paigutada operaator, kes hoiab osi käsitsi tasasel positsioonil. Seetõttu tuleb selliste osade töötlemisel korraldada 2 operaatorit. Töös leitakse, et tagamõõdikut saab langetada teatud suuruseni ning positsioneerimiseks kasutatakse tagumise gabariidi naastreid ning osad asetatakse horisontaalselt tagumise gabariidi peale. See mitte ainult ei vähenda operaatorite arvu, vaid tagab tõhusalt ka töötluse täpsuse.

9) Sügavalt suletud kujuga painutamine

Tegelikus töötlemises saab paindlikult kasutada sügavalt suletud kuju painutamist. Suletud tüüpi sügavpainutusvormi puudumisel rakendatakse osade painutamisel joonisel 7 näidatud viisil joonisel 8 näidatud kinnitusasend. Eraldage üleminekulaud, kaugus on veidi suurem kui detaili laius ja suurus on jaotatud mõistlikult ning kahte osa saab korraga painutada.

Eespool tutvustatud töötlemismeetodid ja -tehnikad võivad lahendada paljude sarnaste toodete osade töötlemisprobleeme ning sobivad väga hästi mitme sordi, väikeste partiide ja lühikeste tootmistsüklitega toodete arendamiseks. Nende meetodite abil ei saa mitte ainult kokku hoida tööriistakulude kulusid, vaid ka tootmis- ja töötlemistsüklit lühendada, tootmiskulusid vähendada ja toote kvaliteeti parandada. Neid töötlemismeetodeid ja kasutusoskusi saab rakendada ja edendada ka sarnase konstruktsiooniga CNC-piduripainutusmasinatel.