Tutvustage lühidalt roostevabast terasest valamu tootmisprotsessi. Roostevabast terasest valamute tootmine hõlmab üldjuhul tooraine valikut, tootmisprotsesse, pinnatöötlust jne. Üldjuhul on vajalikud need kolm etappi, millest olulisemad on tooraine valik ning tootmis- ja töötlemisprotsessid.

Tooraine valik

Praegu on kodumaiste roostevabast terasest valamutootjate poolt tavaliselt kasutatavad roostevabast terasest materjalid 0,8–1,0 mm paksused roostevabast terasest plaadid, mis sobivad kõige paremini valamute tootmiseks. Kui plaat on liiga õhuke, mõjutab see valamu kasutusiga ja tugevust. Kui taldrik on liiga paks, on pestud lauanõusid lihtne kahjustada.

Tootmisprotsess

Roostevabast terasest valamute jaoks on kaks peamist töötlemisprotsessi: keevitamine ja ühekordne vormimine.

1. Keevitusmeetod

Keevitusmeetodiks on soone pinna ja soone korpuse eraldi mulgustamine, seejärel nende kahe ühendamine keevitamise teel ning keevisõmbluse pinna täitmine ja poleerimine. Üldiselt ei ole esiküljel keevitusjälgi. See tootmis- ja töötlemismeetod on protsessis lihtne ning seda on võimalik saavutada väikeste stantsimisseadmete ja lihtsate vormidega. Tavaliselt kasutatakse 0,5–0,7 mm roostevabast terasest plaate. Sellel töötlemismeetodil on tootmisprotsessis vähem kadu ja hind on suhteliselt madal. Seetõttu on selle meetodiga toodetud roostevabast terasest valamu hind suhteliselt madal. Nüüd, kuni see on tavatootja toode, keevitatakse keevitusprotsess arvjuhtimislaine takistuskeevitusega ja kvaliteet on läbitud. On kaks võimalust.

1) Esimene on basseini ja paneeli ümbritsev keevitamine, mida nimetatakse ka õmbluskeevituseks (põhjakeevitus).

Selle eeliseks on ilus välimus. Pärast hoolikat töötlemist pole keevisõmblusi lihtne leida ning valamu pind on tasane ja sile. Puuduseks on see, et mõned tarbijad kahtlevad selle vastupidavuses. Tegelikult hõlmab praegune keevitustehnoloogia peamiselt alamkaarkeevitust ja kõige arenenumat arvjuhtimisega takistuskeevitust ning kvaliteet on möödas. Selle keevitusmeetodi puuduseks on see, et see kulutab liiga palju materjali ja peab läbi lööma kaks terasplaati.

2) Teine on kahe üksiku basseini põkkkeevitamine üheks, mida nimetatakse ka põkkkeevituseks.

Eeliseks on see, et valamu ja paneel on terviklikult venitatud ja vormitud, mis on tugev ja vastupidav. Puuduseks on see, et keevitusjäljed on hästi näha ja tasasus on veidi halvem. Tegelikult ei ole mõned niinimetatud üheastmelised topeltpaagiga valamud ühest materjalist välja tembeldatud, vaid on spetsiaalselt keevitatud kahe ühe valamuga. Ostes võite pöörata tähelepanu sellele, et jootekoht on kahe valamu keskel, mis on näha tagaküljelt. Üks plaat torgatakse kahte kraanikaussi. Sellist tehnoloogiat maailmas pole. Põkkkeevitatud poti puhul on kõige keerulisem tagada poti tasane pind. Kui seda saab garanteerida, siis on see tõesti parim viis. Kuna see kasutab sama materjali kui üldine venitus, võib see lahendada ka ühendatud venitamise venitusprobleemi.

Valamu keevituskvaliteet on kõige kriitilisem tegur, mis mõjutab valamu eluiga. Hea keevitamine võib vältida roostetamist ja lahtijootmist. Keevitus peab olema sujuv, sile, tihe, valekeevituse, roostelaikude ja rästideta. Kõik topeltkraanikausid, mille sügavus ületab 18 cm, on keevitatud. Kuna topeltbasseini paak on samal ajal venitatud rohkem kui 18 cm (paagi sügavus, mitte paagi ja paagi külje kogukõrgus)), on see töötlemistehnoloogia piirsügavus.

2. Ühekordse vormimise integraalne venitusmeetod (kasutatakse peamiselt ühe soone jaoks)

See roostevabast terasest valamute töötlemise meetod on valmistatud tervest materjalilehest, mis nõuab suhteliselt kõrgeid töötlemisseadmeid ja vorme. Kuna ühekordne vormimine nõuab lehe kõrget kvaliteeti ja elastsust, stantsitakse see tavaliselt 0,8–1 mm paksuse roostevabast terasest lehega. Kasutage integreeritud vorme ja imporditud stantsimisseadmeid. Kuna ühekordse vormimise meetodi tootmisel on lehe serva suur lõikekadu ning valuvormidesse ja seadmetesse tehtud suured investeeringud, on kulud kõrged. Seetõttu on selle meetodiga valmistatud roostevabast terasest valamu kallim.

Ühekordne vormimisprotsess on väga populaarne ja selle tootmisprotsess on keeruline. Selline tootmistehnoloogia on väga nõudlik ja eriti oluline on ühes tükis vormimisprotsess, mis nõuab kõrget terasplaadimaterjali. See lahendas basseini korpuse keevitamisel tekkinud lekkeprobleemi, et keevisõmblus ei talu erinevate keemiliste vedelike (nt pesuaine, roostevaba terase puhastusvahend jne) korrosiooni. Kuid taldriku kraanikaussi loputamisel on palju puudusi, näiteks:

1) Moodustunud valamu üldine paksus on ebaühtlane, suhteliselt õhuke, enamasti umbes 0,7 mm. Sellest tehnoloogiast pole praegu üle saadud, valamu põhi on liiga õhuke ja parem basseini paksus peaks olema 0,8-1,0 mm.

2) Valamu ei tohi olla liiga sügav. Kuna see on liiga sügav, jääb valamu sein liiga õhukeseks ja katkiseks ning liiga madal vesi pritsib kergesti välja, mis on tülikas kasutada.

3) Venitavad veepaagid nõuavad üldjuhul kõrgtemperatuurset lõõmutamist, tavaliselt temperatuuril üle 1200 kraadi. Pärast sellist töötlemist on veepaagi jäikus loomulikult nõrgenenud ja veepaagi karedus on kindlasti kahjustatud.

4) Servatöötluse osas on üldine venitatud bassein üldiselt ühekihiline. Ühest küljest on väga võimalik paigaldustöölise käed ära lõigata. Kõige tähtsam on see, et puudub "tugevribi" ja kaal pole piisavalt hea. Samas on tihendusvee efekti raske saavutada.

5) Üldist venituspaneeli on raske tasaseks saada.

6) Hind on liiga kõrge. Materjalidele ja protsessidele esitatavate ülikõrgete nõuete tõttu suureneb ühe basseini maksumus praktiliselt.

Ühekordse vormitava valamu eeliseks on see, et materjal on parem kui keevitatud valamu, protsess on keeruline ja töötlemine on keeruline. Valamu keevitamise protsess on lihtne ja plaati ei vormita korraga hästi, kuid suhteline hind on veidi odavam ja ka põhjaplaadi paksus on paksem kui ühekordsel vormimisel. Lihtsamalt öeldes ei ole keevitatud valamu ja ühes tükis valamu kasutuses vahet. Kuid protsessiga seotud põhjustel ei saa integreeritud roostevabast terasest kraanikaussi teha liiga sügavaks ja tekib veepritsmete probleem. Integreeritud valamu kõige silmatorkavam eelis on see, et see ei tekita lekkeprobleeme, kuna valamu keevituspilu ei ole korrodeerunud mitmesuguste keemiliste vedelike (nt pesuvahendid, roostevaba terase puhastusvahendid jne) poolt. Kuid sellel eelisel pole pika garantiiaja tõttu enam eeliseid.

Pinnatöötlus

Praegu on roostevabast terasest valamutele nelja tüüpi pinnatöötlusprotsesse: üks on matt (harjatud), teine on liivapritsiga töötlemine (matt pärlhõbedane pind), kolmas poleerimine (peegel) ja neljas reljeef.

1. Jäätus (traadi tõmbamine)

Praegu on roostevabast terasest valamute töötlemise tööstuses kõige laialdasemalt kasutatav pinnatöötlusprotsess härmatis (traadi tõmbamine). Mõned tootjad teevad glasuuriprotsessi üsna lihtsalt ja hind on samuti madal. Kasutage poleerimiseks lihtsalt lihvketast. Sellistel klientidel ei ole materjali pinnale väga kõrgeid nõudeid. Väike pinnaviga kaob peale mitmekordset poleerimist.

Praegu on mõned Wuxis ja Zhejiangi roostevabast terasest turustusüksused kasutusele võtnud terve rullõli lihvimisseadmed, mis tõstab roostevabast terasest valamute töötlemise ettevõtete künnist. Peab pöörama rohkem tähelepanu toote pinnakvaliteedile. Loomulikult on kogu rulli õlifreesimine ka materjali pinnakvaliteedi proovikivi, sh tellija poolt nõutud pinnatöötlusstiil, tekstuuri suund jne. Selle töötluse käigus kergesti ilmnevad vead Protsess on värvierinevusriba, vibratsioonimuster ning mustri taandumine ja sügavus, mis on põhjustatud väljalülitamisest või rihma muutumisest töötlemise ajal.

2. Liivaprits (matt pärlhõbedane pind)

Roostevabast terasest valamu efekt pärast liivapritsiga töötlemist on pärlmatt. Selle eeliseks on see, et see ei kleepu õli külge ja on väga ilus. See pinnatöötlusprotsess on Euroopas väga populaarne ja moes. Mõnede kodumasinate pinnatöötluses kasutavad seda töötlemisstiili peaaegu kõik eksporditavad tootjad. Liivapritsimisel kasutatakse peamiselt haavelpuhastusklaashelmeid ja seejärel keemilist pinnatöötlust.

3. Poleerimine (peegel)

Poleerimine (peegel) on algusaegadel laialt levinud pinnatöötlusstiil. Kuid sõltumata sellest, kas see tugines alguses käsitsi poleerimisele või hiljem mehaanilisele poleerimisele, oli see sileda ja peegeldava pinna poole püüdlemine. Mida lamedam on pind, seda suurem on peegeldusaste. Poleerimisel on kõrged nõudmised materjalile endale ning pinna kvaliteeti on töötlemise käigus raske kontrollida ning seda on ka kõige kergem kriimustada. Ja üle pika aja on peegliefekt kadunud.

4. Reljeeftrükk

Reljeefne stiil on valmistatud reljeefsest materjalist. Kodumaistes terasetehastes seda materjali laos ei ole ja selle materjali tootmistehnoloogia pole täisterasetehaste jaoks kättesaadav, mistõttu on selle maksumus suhteliselt kõrge. Reljeefne materjal on väga kulumiskindel. Ma ise arvan, et kui selle materjali populaarsus võib olla sama populaarne kui teiste pinnatöötlusega materjalidega, siis tunnustab see ka turg.

Roostevabast terasest valamu spetsiifiline vormimisprotsess

1. Venitusvormimine

1) Masin: üldiselt kasutage plaadi venitamiseks suurema tonnaažiga hüdraulilist pressi (200T) või rohkem.

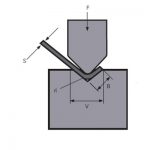

2) Vorm: nurk ei tohiks olla liiga sirge, üldiselt otse üle φ10, struktuur peaks olema mõistlik.

3) Materjal: üldiselt peab plaadi paksus jääma vahemikku 0,8–1,0 mm. Kui see ületab selle vahemiku, on isegi 500T hüdrauliline press nõrk.

4) Kuumtöötlus: üldine venitatud veepaak vajab üldiselt kõrge temperatuuriga lõõmutamist, tavaliselt temperatuuril üle 1200 kraadi, et kõrvaldada pärast venitamist sisemine pinge.

5) Pinnatöötlus: traadi tõmbamine, poleerimine, poleerimine (üldiselt sile).

6) Protsess: pärast tõmbeõli lisamist matriitsile saab plaati sujuvalt venitada, pärast vormimist lõõmutamist ja pinnatöötlust.

2. Käsitsi vormimine

1) Masin: tavaliselt kasutatakse presspiduri painutusmasinat, vormimiseks hüdraulilist pressi ja keevitamiseks argooni kaarkeevitusmasinat.

2) Kinnitused: painutusseadmed, hüdraulilised pressvormid.

3) Materjal: kuna protsess kasutab painutamist, ei ole plaadi paksus piiratud ja üldiselt valitakse mõistlik paksus vastavalt majandusele.

4) Keevitamine: Vastavalt materjali paksusele saab valida erinevaid keevitusvoolusid, näiteks 1,2mm puhul kasutatakse keevitusvoolu alla 220A.

5) Pinnatöötlus: traadi tõmbamine, poleerimine, poleerimine (üldiselt sile).

6) Protsess: üldiselt leht painutatakse ja vormitakse kõigepealt ning seejärel keevitatakse küljeõmblused nagu origami kast ja lõpuks teostatakse pinnatöötlus.